粉尘防爆安全手册

《粉尘防爆安全知识手册》针对粉尘防爆的相关安全知识进行了系统阐述,旨在对我公司员工进行安全教育,吸取昆山“8·2”事件的经验教训,大力加强企业安全建设,强化员工安全意识。

本手册从粉尘爆炸原理及基础知识、粉尘爆炸火灾的扑救措施、粉尘爆炸预防和监管措施、涉及可燃爆金属粉尘作业场所等几个方面进行全面的介绍。

希望大家能认真阅读学习,在工作中时刻关注安全生产,将防爆安全知识与实际操作相结合,营造安全的生产环境。

一、粉尘爆炸原理及基础知识

(一)粉尘的定义与类别

凡是呈细粉状态的固体物质均称为粉尘。能燃烧和爆炸的粉尘叫做可燃粉尘;浮在空气中的粉尘叫悬浮粉尘;沉降在固体壁面上的粉尘叫沉积粉尘。标准化组织规定:粒径小于75μm的固体悬浮物定义为粉尘。(一般是200目左右。2.54厘米(1英寸)长度中的筛孔数目,简称为目)

(二)燃烧的三要素

燃烧需要三要素:可燃物、助燃物质和点火源。缺少其中任何一个,燃烧便不能发生。燃烧三要素示意图如图所示。

(三)粉尘爆炸的条件

可燃粉尘爆炸应具备三个条件:

①粉尘本身具有爆炸性;

②粉尘必须悬浮在空气(氧气)中并与空气混合到爆炸浓度;

③有足以引起粉尘爆炸的热能源。和气体爆炸相比,粉尘爆炸所要求的zui小引燃能较大,达10毫焦耳,为气体爆炸的近百倍。因此,一个足够强度的热能源也是形成粉尘爆炸的必要条件之一。

1)哪些粉尘具有爆炸性?

通常认为以下七类物质的粉尘具有爆炸性:

·金属(如镁粉、铝粉);

·煤炭;

·粮食(如小麦、淀粉);

·饲料(如血粉、鱼粉);

·农副产品(如棉花、烟草);

·林产品(如纸粉、木粉);

·合成材料(如塑料、染料);

也有区分为有机粉尘和无机粉尘的。

2)金属粉末爆炸性的等级排列:

·高爆炸性:锆、镁、铝、锂、钠;

·中爆炸性:锡、锌、铁、硅、锰、铜;

·低爆炸性:钼、钴、铅

·可自燃金属有:铝、钙、铈、铯、铬、钴、铱、铁、铅、铀、锂、镁、镍、钯、铂、钾、銣、钠、钽、钍、钛、铀、锆

3)悬浮粉尘的爆炸极限:

可燃气体、可燃蒸气、可燃粉尘的燃爆危险性特征——爆炸极限

爆炸极限的定义:在火源作用下,可燃气体、可燃蒸气或粉尘在空气中,恰足以使火焰蔓延的zui低浓度称为该气体、蒸气或粉尘的爆炸下限,也称燃烧下限。同理,恰足以使火焰蔓延的zui高浓度称为爆炸上限,也称燃烧上限。

上限和下限统称为爆炸极限或燃烧极限,上限和下限之间的浓度称为爆炸范围。浓度在爆炸范围以外,可燃物不会爆炸。

爆炸极限通常用可燃气体、可燃蒸气在空气中的体积百分数表示:mg/m3。可燃粉尘用:g/m3表示。

例如:PVC粉有爆炸性,爆炸极限的范围:下限63~86g/m3 上限500g~/m3,也就是说:当空气中平均粒径为4-5微米的PVC粉尘达到63-86g/m3时,遇明火发生粉尘爆炸。

一般粉尘的爆炸极限下限通常认为是20~60g/m3,低于这个浓度,难以形成持续燃烧,更谈不上爆炸。

在书面资料中多数只列出粉尘的爆炸下限,因为粉尘的爆炸上限较高。

爆炸极限的范围越宽,爆炸下限越低,爆炸危险性越大。

4)引起粉尘爆炸的热能源

粉尘具有较小的自燃点和zui小点火能量,只要外界的能量超过zui小点火能量(多数在10mJ~100mJ)或温度超过其自燃点(多数在400℃~500℃),就会爆炸。

<!--[if !supportLists]-->?2; <!--[endif]-->生产过程中常见的多种引火源

(a)设备内的摩擦撞击火花。设备内部由于机械运转部位缺乏润滑而摩擦生热;物料、硬性杂质或脱落的零件与设备内壁碰击打出火星。表面粗糙的坚硬物体相互猛烈撞击或摩擦时,产生的火星撞击或摩擦脱落的高温固体微粒。若火星的微粒直径为0.1~1mm,其所带的能量可达1.76~1760mJ,足可点燃可燃粉尘。据统计,仅粉碎研碎设备因摩擦撞击引起的爆炸事故占57%。

(b)电火花和静电火花。电气设备故障引起的电火花是常见的一种引火源,事故案例较多。物料在输送和粉碎研磨的搅拌中,粉料与管壁、设备壁,粉料的颗粒与颗粒之间的摩擦和碰击,会产生静电。一些粉尘表面的电量可达10-6~10-7C/cm2。在适当条件下,其静电电压可高达数千至数万伏。

(c)沉积粉尘的阴燃和自燃。沉积在加热表面如照明装置、电动机、机械设备热表面的粉尘,受热一段时间后会出现阴燃,zui终也可能转变为明火,成为粉尘爆炸的引火源。粉尘zui易阴燃的层厚范围为10~20mm。可燃粉尘在沉积状态下还具有自燃的倾向,因为粉尘微粒与空气接触发生氧化放热反应,在一定条件下热量不能充分散发,粉层内温度会升高引起自燃。积聚在设备裂缝中和管道拐弯处的粉尘易发生自燃。

类别 | 火源举例 |

机械火源 | 撞击、摩擦、绝热压缩 |

热火源 | 高温表面、热射线(日光) |

电火源 | 电火花、静电火花、雷电火花、电磁波、杂散电流 |

化学火源 | 明火、火星、化学分解、化学反应、发热自燃 |

常见火源分类表

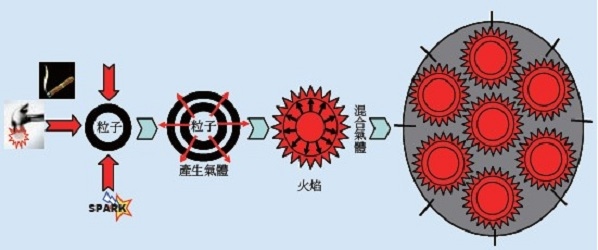

(四)粉尘爆炸的过程

*步:悬浮粉尘在热源作用下迅速地被干馏或气化而产生可燃气体。

第二步:可燃气体与空气混合而燃烧。

第三步:燃烧产生的热量从燃烧中心向外传递,引起邻近的粉尘进一步燃烧。如此循环下去,反应速度不断加快,zui后形成爆炸。

(五)粉尘爆炸的特点

1)粉尘爆炸往往不是发生在一个均匀的气相混合系,一旦被点燃爆炸,由于爆炸冲击波的作用,使散落、沉积的粉尘形成新的混合系,使爆炸可能持续下去,因此粉尘爆炸有可能不是一次完成,具有二次爆炸的可能。这种连续爆炸会造成严重的破坏。

2)粉尘燃烧要经过加热熔融、离解、蒸发等复杂过程,粉尘从接触火源到发生爆炸所需的时间即感应期要比气体爆炸长,达数十秒;粉尘引燃后燃烧热以辐射热的形式进行传递,燃烧速度及爆炸压力虽比气体爆炸小,但是持续时间长,产生的能量大,所以破坏力及烧毁程度也大。粉尘爆炸所产生的压力大小与很多因素有关,但在相对密闭的管道空间内,其压力上升速度比敞开空间要快。

3)

3)粉尘的这种不均匀体系也使粉尘爆炸往往伴随着燃烧现象。同时某些金属粉尘在燃烧时或爆炸前经常有耀眼的白(红)光并释放大量的热。

4)粉尘爆炸可以在缺氧状态下发生。因此爆炸过程可能伴随一氧化碳中毒和爆炸物分解产物中毒。

5)由于粉尘的沉积性、堆积性的特点,粉尘着火时要避免采用气流喷射式的灭火措施,否则粉尘在扑火气流的作用下飞散悬浮会形成新的爆炸性混合系,发生二次爆炸。与水接触能生成爆炸性气体的粉尘,禁止用水灭火。可以用水灭火时采用喷雾水流。

6)爆炸粒子一面燃烧一面飞散,受其作用的可燃物产生局部严重炭化,特别是碰到人体,燃烧的炽热颗粒或碳化物会造成严重的烧伤。

7)粉尘与空气接触面积由于粒径、形状以及密度的差异很大,即使在爆炸下限浓度,也可能产生不*燃烧。

(六)影响粉尘爆炸的因素

1) 物理化学性质。物质的燃烧热越大,则其粉尘的爆炸危险性也越大,例如煤、碳、硫的粉尘等;越易氧化的物质,其粉尘越易爆炸,例如镁、氧化亚铁、染料等;越易带电的粉尘越易引起爆炸。粉尘在生产过程中,由于互相碰撞、磨擦等作用,产生的静电不易散失,造成静电积累,当达到某一数值后,便出现静电放电。静电放电火花能引起火灾和爆炸事故。粉尘爆炸还与其所含挥发物有关。如煤粉中当挥发物低于10%时,就不再发生爆炸,因而焦炭粉尘没有爆炸危险性。

2)颗粒大小。粉尘的表面吸附空气中的氧,颗粒越细,吸附的氧就越多,因而越易发生爆炸,而且,发火点越低,爆炸下限也越低。随着粉尘颗粒的直径的减小,不仅化学活性增加,而且还容易带上静电。

3)

3) 粉尘的浓度。与可燃气体相拟,粉尘爆炸也有一定的浓度范围,也有上下限之分。但在一般资料中多数只列出粉尘的爆炸下限,因为粉尘的爆炸上限较高。

4)

(七)粉尘爆炸的危害

(1)具有*的破坏性。粉尘爆炸涉及的范围很广,煤炭、化工、医药加工、木材加工、粮食和饲料加工等部门都时有发生。如1952—1979年间,日本发生各类粉尘爆炸事故209起,伤亡共546人。近年来,中国发生的粉尘爆炸尤其是系统爆炸,造成了严重损失,仅1987年哈尔滨亚麻厂的亚麻尘爆炸事故,死亡58人,轻重伤177人,直接经济损失882万元。

(2)容易产生二次爆炸。*次爆炸气浪把沉积在设备或地面上的粉尘吹扬起来,在爆炸后短时间内爆炸中心区会形成负压,周围的新鲜空气便由外向内填补进来,形成所谓的“返回风”,与扬起的粉尘混合,在*次爆炸的余火引燃下引起第二次爆炸。二次爆炸时,粉尘浓度一般比一次爆炸时高得多,故二次爆炸威力比*次要大得多。

(3)

(3)能产生有毒气体。一种是一氧化碳;另一种是爆炸物(如塑料)自身分解的毒性气体。毒气的产生往往造成爆炸过后的大量人畜中毒伤亡。

二、粉尘爆炸火灾的扑救措施

·扑救粉尘爆炸事故的有效灭火剂是水,尤以雾状水为佳。它既可以熄灭燃烧,又可湿润未燃粉尘,驱散和消除悬浮粉尘,降低空气浓度,但忌用直流喷射的水和泡沫,也不宜用有冲击力的干粉、二氧化碳、1211灭火剂,防止沉积粉尘因受冲击而悬浮引起二次爆炸。

·对一些金属粉尘(忌水物质)如铝、镁粉等,遇水反应,会使燃烧更剧烈,因此禁止用水扑救。可以用干沙、石灰等(不可冲击);堆积的粉尘如面粉、棉麻粉等,明火熄灭后内部可能还阴燃,也应引起足够重视;对于面积大、距离长的车间的粉尘火灾,要注意采取有效的分割措施,防止火势沿沉积粉尘蔓延或引发连锁爆炸。

?2;举例:铝粉火灾的有效灭火措施

1)正确使用灭火剂

①铝粉发生火灾不能用水和泡沫进行扑救,这是因为铝粉生产过程中泄漏的铝粉表面未被氧化,火场上正在燃烧或处于高温烘烤下的铝粉会迅速发生化学反应,放出有爆炸燃烧危险的氢气与空气混合形成爆炸性混合物。因此,铝粉火灾禁止用水和泡沫扑救。

②铝粉在常温下能与氯和溴进行燃烧反应,还可与卤代烷发生反应生成少量氯化铝起催化作用,往往导致爆炸燃烧。因此,铝粉火灾也不能用四氯化碳、1211灭火剂进行扑救。

③铝粉比重轻,细度小,一旦遇到风吹或气喷极易飞扬在空中形成爆炸性混合物。因此,铝粉火灾也不能用二氧化碳等气体灭火器进行扑救。

④根据上述特点,扑救铝粉火灾应当选用化学干粉(如氧化铝等)、干沙等进行扑救。通过几年来的实践表明,采用干沙和硅酸铝毯(毡)等灭火物资是有效的,因为这类物资可以覆盖在燃烧铝粉的表面,使其与空气隔绝,并能有效地防止铝粉飞扬与空气混合,从而达到窒息灭火的目的。

2)铝粉火灾灭火对策

①如果铝粉发生地面火灾可使用干沙、硅酸铝毯(毡)进行灭火,采用“一围、二盖、三埋”的方法,即在围攻火势时,必须用铜锹或专门的灭火沙桶小心洒干沙或干粉,或用干沙袋将燃烧的铝粉从四周围起来,围到一定程度,再用硅酸铝毯或石棉被覆盖,zui后,用干沙轻轻地掩埋(一般沙厚达30—50公分即可)。

②如果作业空间发生粉尘爆炸并形成干铝粉大火是很难被扑灭的,所以一定要控制初始起火。初起火灾必须用隔热的硅酸铝毯盖住火焰,再用干沙、干惰性粉(如氧化铝),覆盖隔离。操作时必须特别注意避免气流扰动引起的铝粉飞扬,以防止二次爆炸事故。被覆盖住的火会产生一层坚硬的氧化物硬皮,它将zui终隔绝氧而使火自行熄灭,通常是在采取了以上作法后,离开此区域,直到燃烧停止和冷却下来之前不要进入此区域。

③应采取先阻击,后灭火的战术。先阻击是指对已经起火的车间、仓库以及受到严重威胁的毗连建筑物,用水或泡沫进行冷却降温,以防止火势蔓延。但用水和泡沫时,一定不要使水与铝粉接触,防止发生更大面积的爆炸燃烧;后灭火是指在完成了阻击火势蔓延和救人疏物之后,应抓住有利战机,集中优势兵力围歼铝粉燃烧。

④抢救时,穿上隔热服,戴上口罩、手套,以便行动。进入火场的人员不宜过多,而要少而精,动作也要轻而快。灭火时也可先施放化学干粉,在火势瞬间减弱的情况下,再利用干砂掩埋。在施放干粉时,应打向燃烧铝粉的外围1.5—2米处,使干粉随着燃烧气浪的升腾和空气的流动卷入燃烧区域起到窒息灭火的效力,切记不要直射燃烧的铝粉堆,以防干粉随着燃烧气浪卷跑,失去灭火的效能。

⑤建立强有力的火场指挥部。铝粉一旦发生爆炸燃烧,往往造成人员伤亡,而且火场情况较为复杂,并有二次爆炸的危险。因此,在扑救过程中应成立强有力的火场指挥部,以对整个灭火任务进行统盘考虑。火场指挥部的任务主要是迅速组织力量侦察火情,制订正确的战术措施,布置战斗任务,下达战斗命令,调集各种车辆进行救人、疏散物资、供给灭火剂(运输干沙、干粉)等。

三、粉尘爆炸预防和监管措施

(一)粉尘爆炸预防措施

对产生粉尘的现有生产企业,通常采取防止粉尘爆炸的措施有:

1、增加混合系中的水份。

2、添加惰性物质。

3、降低升压速率。

4、抑爆系统设置

常用的具体措施主要考虑以下几个方面:

⑴防止粉尘沉积和及时清理粉尘。

对于处理粉料的设备或场所,要防止泄漏而使粉尘到处飞扬,尤其应将易于产生粉尘的设备隔离设置在单独房间内,并设专门的保护罩和局部排风罩或考虑吸尘装置。需要指出的是,近几年因集尘设施粉尘清理不及时,运转积热引起的火灾爆炸事故屡有发生,这也应引起人们的重视。

⑵加强管理,消除粉尘爆炸的点火源。

由前述分析可知,粉尘爆炸的点火源有多种,必须根据操作环境可能出现的点火源种类进行针对性预防。例如,面粉加工厂的磨面机中混入金属或砂石碎块,就会打出火花而造成粉尘爆炸,为此,在净麦等前处理工序就应加强操作管理,避免能造成点火源的金属等硬物混入磨面工序,尤其要注意磁铁失效问题。

⑶增加混合系中的水份

尘粒中的水份在升温与蒸发过程中吸收热量,所以,这种水份提高了粉尘的着火温度。比如玉米淀粉的着火温度可以随着含水量从1.6%增加到12.5%而上升50℃之多。着火温度的升高可以避免粉尘遇到一些低温火源的引燃爆炸概率。金属粉尘遇水反应,不能采取增湿措施。

⑷避免设备中粉尘爆炸—添加惰性物质。

对于设备内极易形成粉尘-气体爆炸混合物的操作,在设备中充入惰性

介质、降低系统中的氧含量是目前防止设备爆炸的*可靠方法。在

这种情况下,粉尘-空气混合物中的氧含量会减少至火焰不能传播的数

值。惰性介质可以采用氮气、二氧化碳、烟道气和用惰性气体稀释到

必要zui低含氧量的空气或其它工业废气以及惰性粉尘等。

⑸降低升压速率—泄爆口的设计。

在粉尘爆炸危险性特征量中,升压速率是zui为重要的单项因素,基本

上决定了爆燃破坏性的程度。升压速率也是设计防(泄)爆口时的一

个重要根据,因为在很大程度上,升压速率决定了防(泄)爆口的尺

寸。粉尘爆炸发生后,形成气体产物,释放热量,提高了封闭设施内

空气的温度。由于气体,遇热膨胀,如果没有足够的排气面积(泄压

面积)释放尚未到危险压力的热气体,这类破坏压力就会施加于周围

的封闭设施上。

(二)企业自主管理措施

粉尘爆炸事故企业常见的管理问题:

·粉尘的定期清理是降低粉尘浓度的有效措施,在GB15577-2007《粉尘防爆安全规程》中也有明确规定。但目前在事故调查中发现,企业普遍不能有效执行该措施。

·火源的管理。除了来自工艺加工、电气和机械设施的潜在火源外,产尘现场还存在许多人为火源,如现场火炉、吸烟、使用易发火金属工具等等。对构成粉尘燃烧和爆炸带来较大隐患。

·员工及管理层人员对粉尘爆炸危险性的认识不足。大部分员工只了解金属粉尘的可燃性,不知道粉尘会发生爆炸。

·员工及管理层人员对粉尘消防方法的特殊性认识不足,尤其对金属粉尘了解更加少,缺少针对性的消防知识和安全生产知识培训。消防器材的配备或保养也存在缺陷。多次事故初期火灾中,灭火器失效、员工使用水对金属粉尘直接灭火以及高压水枪直冲燃烧粉尘等等,既产生易燃易爆蒸气又增加金属粉尘活性(发热燃烧),还会引起粉尘的二次爆炸,增加了事故的可能性和严重度。

企业应加强的措施:

·应聘请有资质的专业设计单位进行风道的设计和改造,增加引风和除尘措施,消除粉尘积聚隐患。

·机械和电气设备尽量使用防尘防爆产品,或者采用火星屏蔽措施。

·粉尘爆炸环境区域内减少同时作业人员。增加与非防爆区域的隔离,避免事故后果扩大。

·加强全体员工的消防知识和安全生产知识培训;加强消防器材的配备或保养;建议进行针对性的消防演习。